25 - 27 марта 2025г. Тайвань Метиз Альянс принимает участие в 10-й международной выставке "Fastener Fair Global 2025" в г.Штутгарт, Германия.

Наша экспозиция: Exhibit Hall 5 - Stand 2557.

ОБОРУДОВАНИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА КРЕПЁЖ, МЕТИЗЫ И ДЕТАЛИ

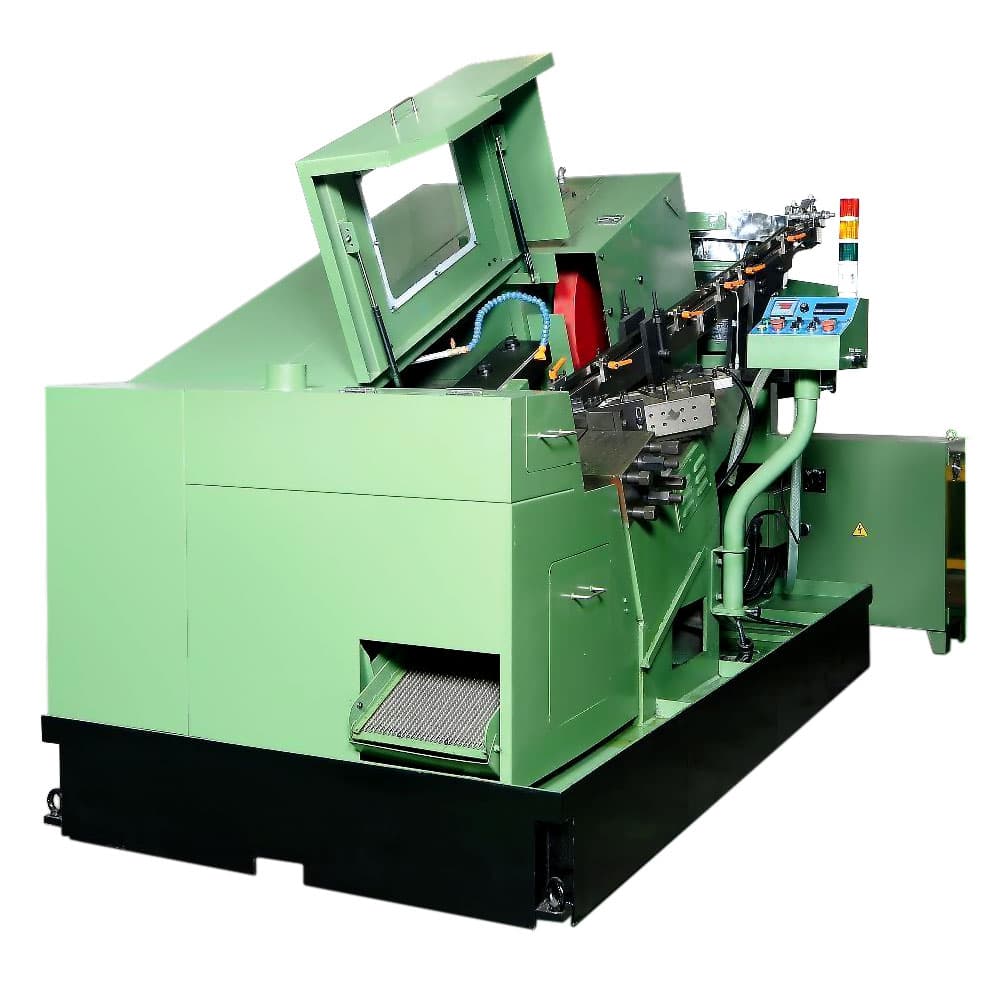

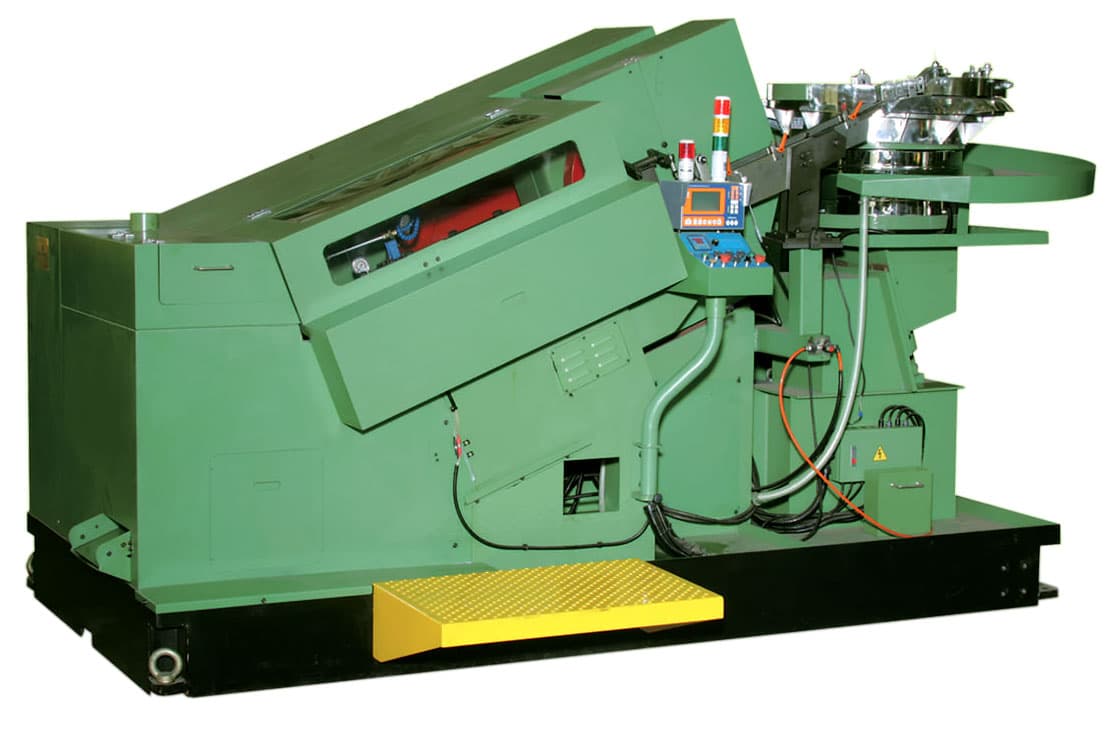

ОБОРУДОВАНИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА БОЛТЫ, ВИНТЫ И ШПИЛЬКИ АВТОМАТИЧЕСКОЕ

Предлагаем резьбонакатные автоматы для болтов, винтов, шпилек, специально разработанное для производства крепежа высокого качества. В настоящее время 90% нашего резьбонакатного оборудования экспортируется в США, Японию, Россию, страны СНГ, Индию, Бразилию, Юго-Восточную Азию, Центральную и Южную Америку.

Резьбонакатное оборудование с плоскими плашками предназначено для холодного накатывания резьбы любого вида длиной 20-150 мм на детали стержневого типа (болты, винты, шпильки) диаметрами от 1 мм до 38 мм и длиной от 25 мм до 300 мм.

Накатываемая резьба высокого класса точности, может быть метрической, шурупной, самонарезающей и т.п.. Профиль и геометрия изделий соответствует международным стандартам или особым требованиям заказчика. Производительность оборудования, в зависимости от вида и размеров заготовки, достигает 20-330 штук в минуту. Это вдвое больше, чем у обычных моделей. Заготовки могут подаваться по наклонной направляющей под углом 30 или 90 градусов.

Уровень шума при производстве не превышает 80 дБ. Оборудование укомплектовано необходимыми средствами защиты, устанавливаемыми непосредственно на оборудовании (ограждения и блокировки) для обеспечения безопасной работы персонала на всех предусмотренных режимах эксплуатации оборудования. Резьбонакатные станки поставляются в комплекте с электрооборудованием, средствами автоматизации и измерений, необходимыми для выполнения задач.

Полная комплектация резьбонакатного оборудования включает:

- защитный или полузащитный кожух;

- инвертор 5 л.с.;

- механизм для разделения стружки;

- загрузочный бункер;

- шаговый питатель;

- конвейер для удаления стружки;

- пневматический тормоз;

- панель оператора;

- механизм настройки резьбонакатных плашек;

- механизм добавления смазки.

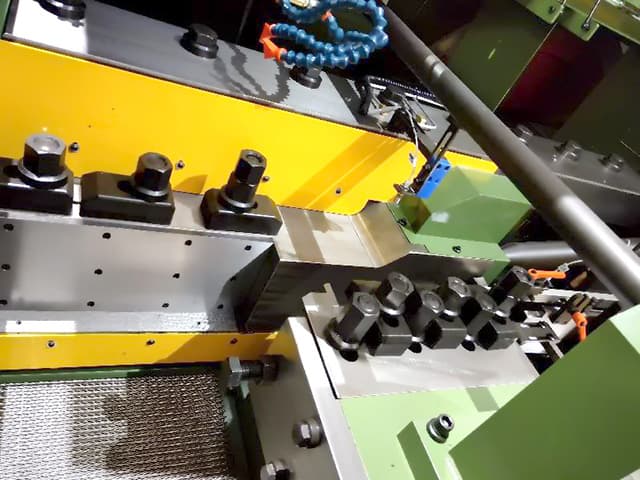

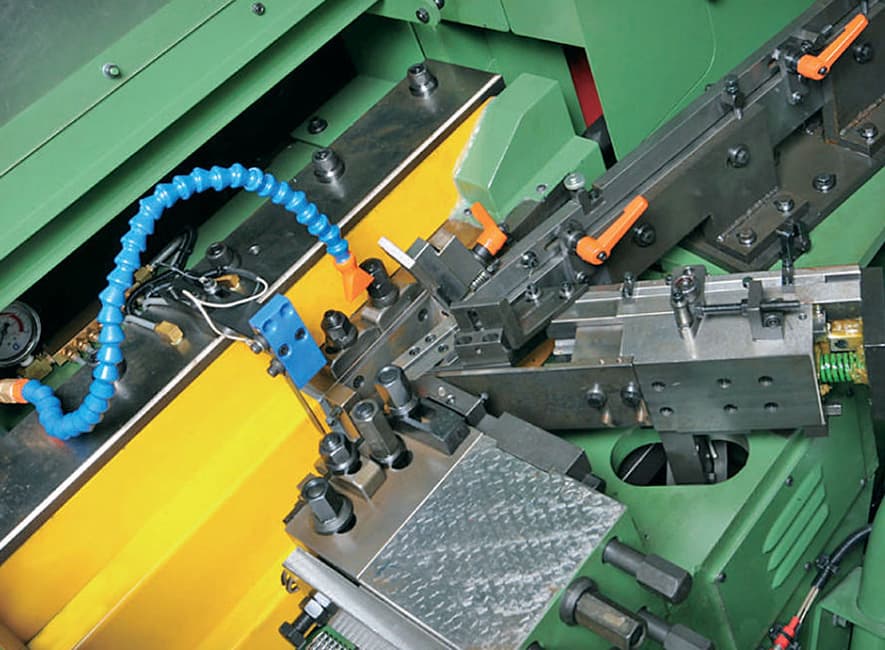

Процесс накатки резьбы на резьбонакатных станках с плоскими плашками производится следующим образом:

- заготовки, подлежащие накатке, при помощи шагового питателя-ориентатора (который ориентирует заготовки головкой вверх) перемещаются по направляющим линейкам в зону обработки;

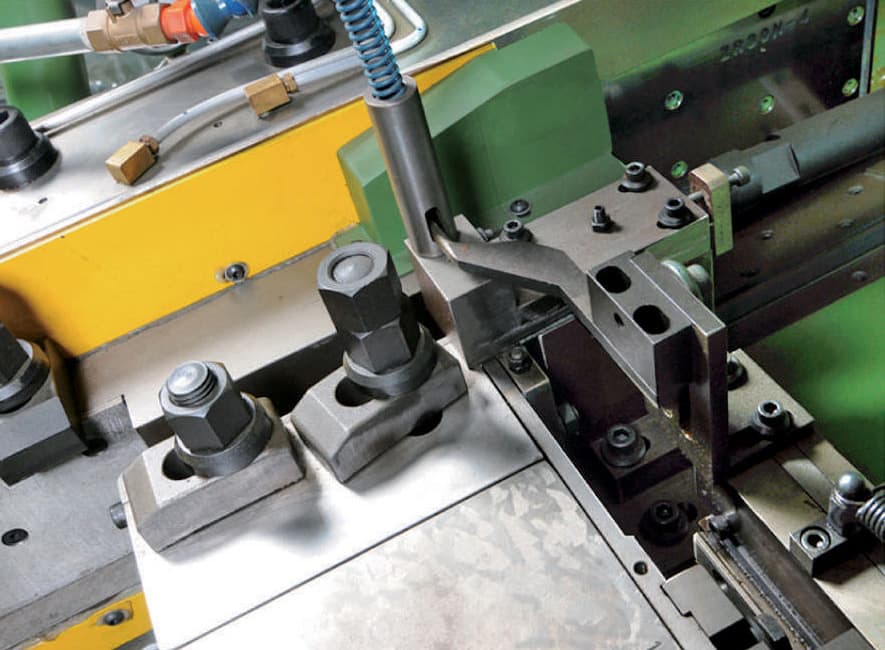

- далее заготовки поочередно подхватываются накатным ползуном, на котором смонтированы плоские резьбонакатные плашки (профиль каждой из плашек соответствует половине профиля накатываемой резьбы);

- заготовки прокатываясь в технологическом зазоре между подвижной и неподвижной резьбонакатными плашками, получают необходимый резьбовой профиль;

- в конце рабочего хода ползуна подвижная плашка выталкивает готовое резьбовое изделие из зоны накатывания, и, вследствие возвратно-поступательного движения ползуна, возвращается за очередной заготовкой.

Образцы изготавливаемых изделий

Технические характеристики оборудования для накатки резьбы на болты, винты и шпильки

Резьбонакатные станки с системой подачи заготовки под углом 30 градусов

| Модель | Диаметр заготовки, мм | Длина заготовки, мм | Длина резьбы, мм | Длина хода ползуна, мм | Размер плашек, мм | Мотор, л.с. | Макс. производительность, шт./мин. | Приблизительный вес, кг | Размеры оборудования |

|---|---|---|---|---|---|---|---|---|---|

| RG2 | 1~3 | 25 | 20 | 138 | 51/64/20 | 1 | 275~330 | 830 | 1150×1000×1680 мм |

| RG4 | 2~4 | 38 | 32 | 160/172 | 65/75/20 | 2 | 230~300 | 1040 | 1560×1180×1790 мм |

| RG5N | 2~5 | 38 | 38 | 188 | 76/89/25 | 3 | 220~240 | 1300 | 1600×1800×2050 мм |

| RG6N | 3~6 | 50/75 | 50 | 220/240 | 90/105/25 | 5 | 220~280 | 1900 | 2140×1180×2100 мм |

| RG8N | 4~8 | 75/100 | 50 | 300 | 108/127/25 | 7.5 | 140~210 | 2215 | 2410×1180×2100 мм |

| RG9N | 4~9 | 100 | 50 | 310 | 127/140/25 | 15 | 140~210 | 4000 | 2700×1400×1900 мм |

| RG10N | 6~10 | 100/150 | 65 | 350 | 150/165/25 | 20 | 130~180 | 4530 | 3100×1640×1970 мм |

| RG12N | 8~12 | 100/150 | 75 | 450 | 190/215/35 | 30 | 100~160 | 5300 | 3300×1530×1982 мм |

| RG19N | 10~16 | 150 | 80 | 570 | 230/265/38 | 40-4P/6P | 75~120 | 7600 | 3720×1800×2620 мм |

| RG20N | 14~20 | 150 | 80 | 710 | 290/330/50 | 40-4P/6P | 73~85 | 14000 | 3024×1824×2300 мм |

Резьбонакатные станки с системой подачи заготовки под углом 90 градусов

| Модель | Диаметр заготовки, мм | Длина заготовки, мм | Длина резьбы, мм | Длина хода ползуна, мм | Размер плашек, мм | Мотор, л.с. | Макс. производительность, шт./мин. | Приблизительный вес, кг | Размеры оборудования |

|---|---|---|---|---|---|---|---|---|---|

| RC2A | 1~3 | 25 | 20 | 138 | 51/64/19 | 1 | 275~330 | 750 | 1300×1000×1650 мм |

| RC5TA | 2~5 | 38 | 38 | 186 | 76/89/25 | 3 | 220~240 | 1150 | 1600×1320×1800 мм |

| RC05H | 2~5 | 50 | 50 | 220 | 76/89/25 | 3 | 190~230 | 1260 | 1550×1400×1800 мм |

| RC06H | 3~6 | 50/75 | 50 | 220 | 90/105/25 | 5 | 220~240 | 1600 | 1800×1500×1930 мм |

| RC08N | 4~8 | 75/100/150/200 | 75 | 268/290/350 | 108/140/127/25 | 7.5 | 110~180 | 2300 | 2070×1700×1915 мм |

| RC10N | 6~10 | 100/150/200/300 | 100 | 350 | 150/165/25 | 15 | 80~110 | 6200 | 3180×1600×1800 мм |

| RC12N | 8~12 | 100/150/200/300 | 100 | 450 | 190/215/25 | 20 | 80~90 | 8715 | 3450×2055×2100 мм |

| RC16N | 8~16 | 76 | 30 | 580 | 250/270/38 | 7.5 | 60~80 | 3650 | 3200×1750×1900 мм |

| RC19N | 12~16 | 150/200/300 | 150 | 570 | 230/265/38 | 30-4P/6P | 50~60 | 10200 | 2150×4200×2230 мм |

| RC20N | 14~20 | 200/300 | 150 | 710 | 290/330/50 | 40-4P/6P | 40~50 | 11500 | 4000×2300×2450 мм |

| RC25N | 16~24 | 200/300 | 150 | 920 | 380/420/50 | 60-4P/6P | 35~45 | 22400 | 4960×2310×3000 мм |

Резьбонакатные станки с системой подачи заготовки под углом 90 градусов и внешней шестернёй

| Модель | Диаметр заготовки, мм | Длина заготовки, мм | Длина резьбы, мм | Длина хода ползуна, мм | Размер плашек, мм | Мотор, л.с | Макс. производительность, шт./мин. | Приблизительный вес, кг | Размеры оборудования |

|---|---|---|---|---|---|---|---|---|---|

| RZ15N | 3~6 | 50/75 | 75 | 220 | 90/105/25 | 5 | 220~240 | 1710 | 1900×1530×2050 мм |

| RZ20H | 4~8 | 75/100/150 | 100 | 274/304 | 108/127/25 | 7.5 | 120~140 | 1900 | 2000×1600×1700 мм |

| RZ25N | 4~9 | 100/150/200 | 100 | 330 | 127/140/25 | 7.5 | 135~155 | 3210 | 3470×1600×1700 мм |

| RZ30N | 6~10 | 100/150/200/300 | 100 | 360 | 150/165/25 | 10 | 70~80 | 3670 | 2896×1216×2180 мм |

| RZ40N | 8~12 | 100/150/200/300 | 100 | 480/520 | 190/215/35 | 20 | 60~70 | 5600 | 3265×1524×2345 мм |

| RZ60N | 10~16 | 150/200/300 | 100 | 570 | 230/265/38 | 30 | 50~60 | 6700 | 3500×1900×2200 мм |

| RZ70N | 14~20 | 200/300 | 150 | 710 | 290/330/50 | 40-4P/6P | 40~50 | 13000 | 2200×4700×2200 мм |

| RZ80N | 16~24 | 200/300 | 150 | 920 | 380/420/50 | 60-4P/6P | 35~45 | 18130 | 5100×2320×2600 мм |

| RZ90N | 20~30 | 250/300 | 150 | 1080 | 450/500/50 | 100-4P/6P | 20~30 | 22330 | 5250×2650×2950 мм |

| RZ98N | 24-38 | 250/300 | 150 | - | 550/600/60 | 100-4P/6P | 20-30 | 30000 | - |

Особенности резьбонакатного оборудования с плоскими плашками

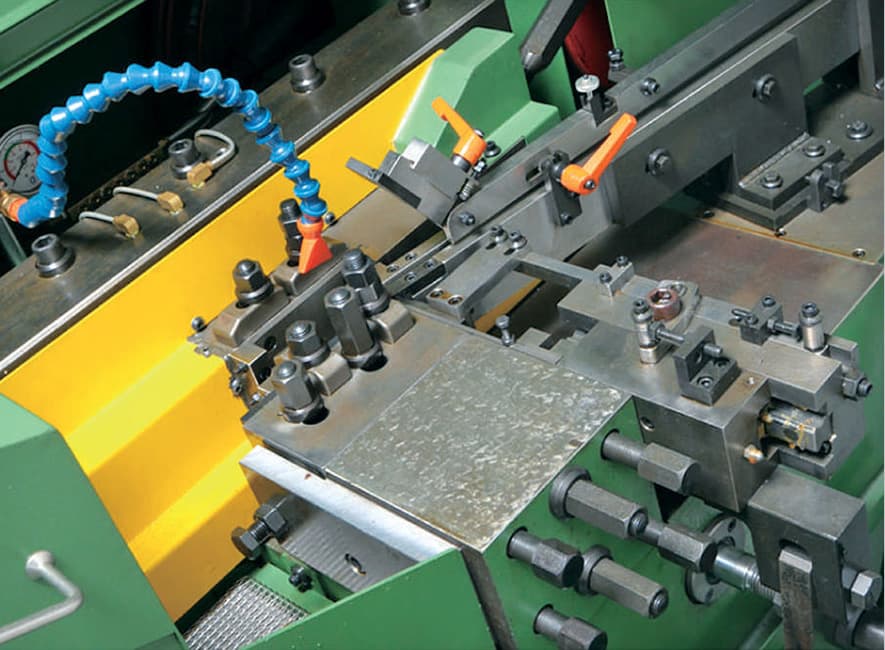

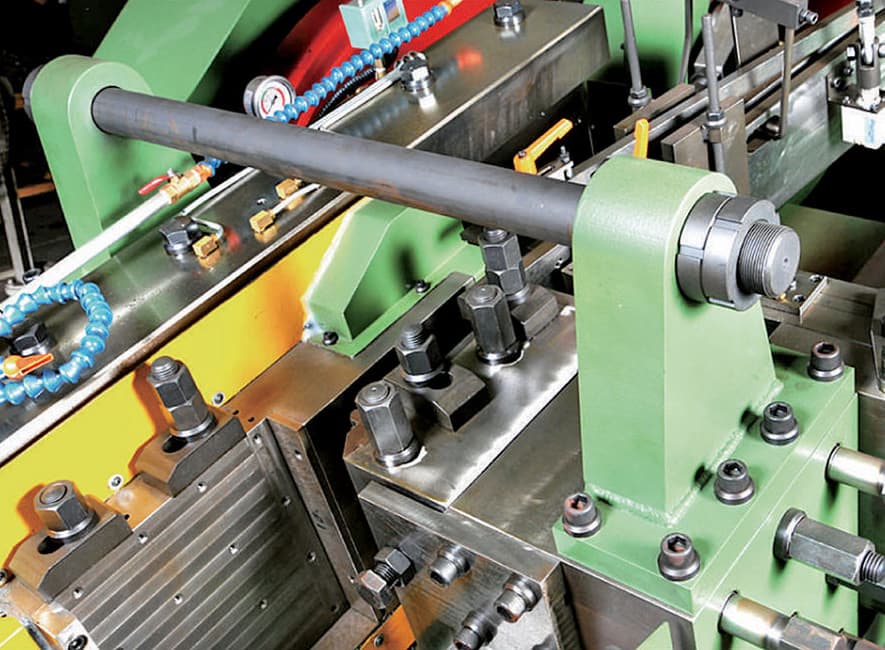

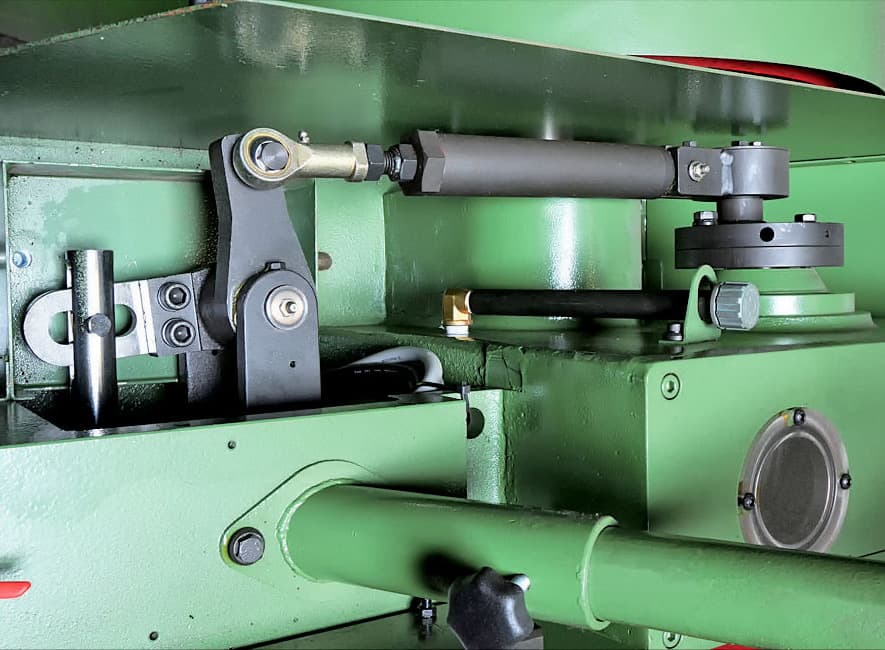

В комплектации каждого резьбонакатного станка предусмотрен механизм подачи заготовок - шаговый питатель-ориентатор. Подача заготовок производится по наклонной направляющей под углом 30 либо 90 градусов. Регулируемая траверса стабилизирует процесс подачи заготовок крепежа по направляющей, исключая свободную подачу, что обеспечивает качество накатываемой резьбы.

Оборудование оснащено следующими узлами: механизмом подачи заготовок крепежа без головки, устройством удаления масляных паров из рабочей зоны станка, системой подачи смазочно-охлаждающей жидкости в рабочую зону, системой централизованной смазки узлов оборудования, системой фильтрации смазочно-охлаждающей жидкости, мерной шкалой контроля положения наклонных направляющих, системой приводной настройки положения наклонных направляющих.

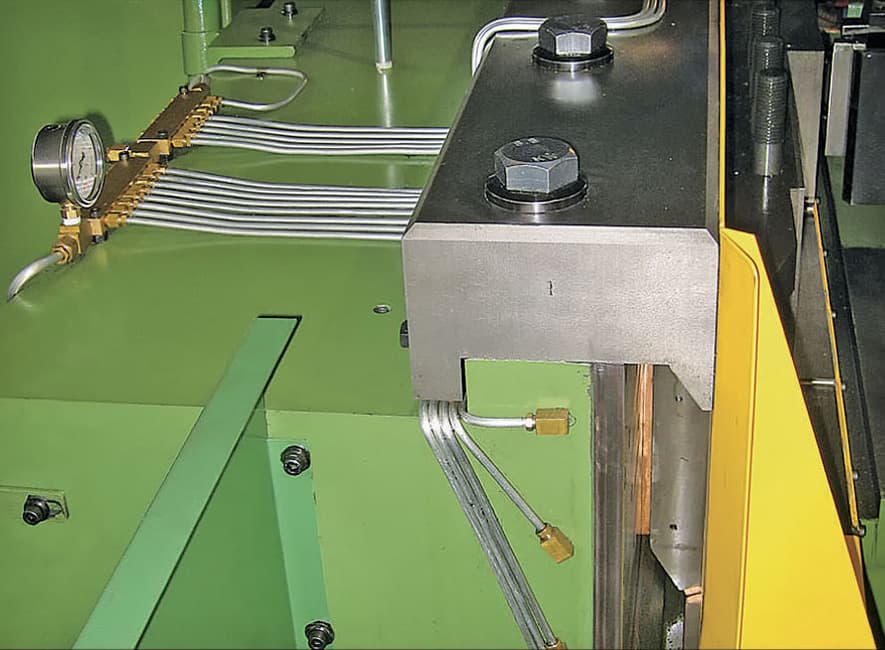

В станках применена централизованная система подачи смазочного масла вместо классической акриловой масленки. Все механизмы вращаются в закрытой масляной камере под высоким давлением. Охлаждающее масло проходит через систему фильтрации перед поступлением в общий масляной бак картера машины. Конструкция централизованной системы смазки деталей и системы масляного охлаждения инструмента позволяет поддерживать чистоту рабочих жидкостей, тем самым значительно продляя срок службы деталей и узлов оборудования.

Подвод очищенного сжатого воздуха давлением 500÷700 кПа производится от компрессора (ответственность Заказчика).

С каждым станком поставляется один комплект инструмента и оснастки.

Подача заготовки для резьбонакатных станков моделей RG-2 - RG-20N по наклонной направляющей под углом 30 градусов. Увеличенная скорость подачи.

Подача заготовки для резьбонакатного оборудования моделей RC и RZ по главной направляющей под углом 90 градусов. Увеличена точность подача, подходит для установочных безголовочных болтов, болтов.

Резьбонакатные станки оснащены механизмом подачи заготовок крепежа без головки (установочных безголовочных винтов, болтов, шпильки).

Система централизованной смазки под давлением обеспечивает длительный срок эксплуатации инструмента и направляющих резьбонакатных станков. Прецизионная система фильтрации не только снижает прямые производственные затраты, но и продлевает срок службы масла за счет его рециркуляции. Охлаждающая жидкость и смазочное масло не смешиваются.

Механизм подачи изделий большой длины имеет пневматический контроль скорости подачи заготовки и усилия накатки резьбы.

Система автоматической подачи в отличие от обычной кулачковой подачи исключает истирание кулачков.

Инструмент для резьбонакатных станков

Для накатки резьбы это оборудование использует плашки резьбонакатные плоские. Используются не отдельные плашки, а их комплект из двух штук. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять движение возвратно-поступательного характера. Вторая монтируется на рабочей поверхности станка неподвижным образом. Движущаяся плашка при перемещении агрегата захватывает изделие, которое требуется обработать, и по неподвижной плашке осуществляет его прокатку.

Мы имеем возможность разрабатывать инструмент и оснастку согласно чертежам готовых изделий и техническим требованиям. Необходимо уточнить марку и модель станка, материал, размеры плашек, диаметр проволоки, размеры изделия, точность и шаг резьбы, указать метрическую и дюймовую спецификацию резьбы, форму наружной поверхности плашки (круглая, квадратная, шестигранная, призматическая), указать количество комплектов к закупке.

Внешний вид готового к отгрузке резьбонакатного станка RC25N