25 - 27 марта 2025г. Тайвань Метиз Альянс принимает участие в 10-й международной выставке "Fastener Fair Global 2025" в г.Штутгарт, Германия.

Наша экспозиция: Exhibit Hall 5 - Stand 2557.

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ГВОЗДЕЙ

ПРОИЗВОДСТВО ЕРШЁНЫХ И ВИНТОВЫХ ГВОЗДЕЙ

Особенности применения винтовых гвоздей

Наличие резьбы на гвозде обуславливает куда более высокую прочность соединения: винтовой гвоздь обеспечивает крепление в 4 раза более прочное, чем обычный строительный гвоздь. При монтаже винтовой гвоздь входит в материал, вращаясь вокруг собственной оси. Такой способ предупреждает повреждение древесных волокон и в то же время обеспечивает лучшее сцепление, а значит, и силу трения. Прочность крепления здесь обусловлена и трением, и формой стержня.

Винтовые гвозди предназначаются для крепления гибких материалов – того же дерева и древесных плит, а также гнущихся из-за влажности конструкций, поскольку обладает превосходной устойчивостью к нагрузке на изгиб. К обычной области использования относят кровлю, наружную и внутреннюю отделку, производство тары, изготовление мебельных массивных конструкций, для стяжки досок пола, обивки наружных стен зданий, при проведении кровельных работ. В промышленном строительстве используются при сборке контейнеров, поддонов, ящиков, плавучих средств.

Процесс забивания винтовых гвоздей не отличается от забивания гладких. Но гвоздь при ударе движется не только поступательно, но и ввинчивается в древесину, при этом ее не расщепляет.

Преимущества винтовых гвоздей:

- практически не деформируют поверхность скрепляемого материала, поскольку не вбиваются, а ввинчиваются

- обеспечивают высокую прочность крепления – в 4 раза выше, чем у обычного гвоздя

- прочность крепления со временем не уменьшается

- выдерживают высокие динамические и вибрационные нагрузки

- обладают собственной повышенной прочностью и стойкостью к нагрузкам разного вида

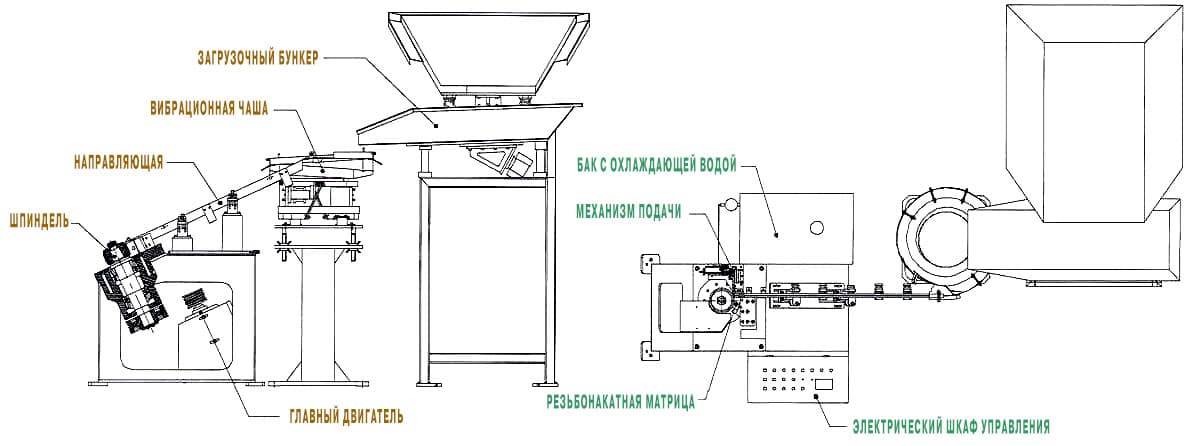

ВЫСОКОСКОРОСТНОЙ РЕЗЬБОНАКАТНЫЙ СТАНОК ДЛЯ НАКАТКИ ЕРШЕНЫХ И ВИНТОВЫХ ГВОЗДЕЙ СЕРИИ RS-B6-1

Станок для производства винтовых гвоздей RS-B6-1 – это эффективный среднегабаритный стационарный автоматический электромеханический металлообрабатывающий станок непрерывного действия, предназначенный для формирования резьбы на заранее подготовленных заготовках в общем цикле изготовления винтовых гвоздей.

Гвозди обычно изготавливаются из проволоки из низкоуглеродистой стали, но они могут быть сделаны и из таких металлов, как нержавеющая сталь, латунь, никелевые или алюминиевые сплавы. При этом сталь может быть покрыта гальваническим цинком, кадмием, никелем, хромом или иметь иную дополнительную защиту.

Резьбонакатной станок для производства винтовых гвоздей RS-B6-1 изготовлен в виде напольной тумбы, у которой на наклонной поверхности сформирована открытая операционная зона.

Главный электромотор оснащается частотным преобразователем, поэтому скоростные режимы работы регулируются в бесступенчатом режиме.

На тыльной части стола установлен вибрационный питатель типа «улитка», в полость которого россыпью загружаются заготовки, и откуда они поштучно с помощью электромагнита переводятся в наклонную дорожку именно в таком положении, чтобы резьба далее была нанесена максимально точно.

Непосредственно резьба наносится с помощью вращающегося матричного колеса холодным методом, то есть используется бесцентровая цилиндрическая матрица, когда заготовка винта прокатывается между двумя-тремя круглыми матрицами, чтобы создать законченную резьбу. Штампы изготавливаются в соответствии с основными стандартными параметрами винтовых резьб, их замена не требует длительного времени. Операционная зона подсвечивается лампой на гибкой ножке.

Готовая продукция сбрасывается по наклонному лотку в сборочную тару.

Оборудование для накатки резьбы на гвозди RS-B6-1 управляется с помощью программируемого логического контроллера с необходимым набором функций для настройки на цикл. Настройки вводятся с помощью сенсорных кнопок.

Спецификация резьбонакатного оборудования для винтовых гвоздей серии RS-B6-1

| Диаметр катанки | мм | 2.0 - 4.1 |

| Длина гвоздей | мм | 30 - 90 |

| Производительность оборудования | шт/мин | 500 - 1000 |

| Мощность двигателя | кВт | 3 |

| Ёмкость вибробункера | кг | 5 |

| Вес машины | кг | 1300 |

| Габаритные размеры | мм | 1400 * 1400 * 1600 |

Эскиз резьбонакатного оборудования RS-B6-1

Видео работы резьбонакатного станка для накатки ершёных и винтовых гвоздей

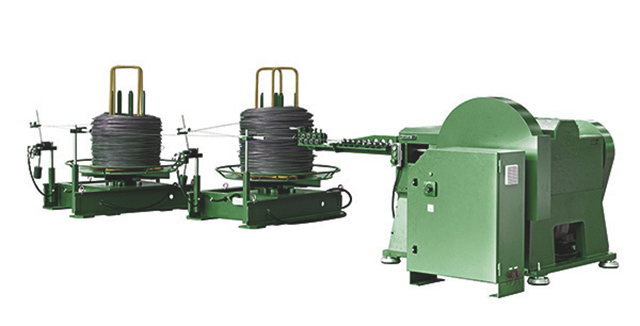

ГВОЗДИЛЬНЫЕ АВТОМАТЫ СЕРИИ RG-B ДЛЯ ВЫСАДКИ ЕРШЕНЫХ И ВИНТОВЫХ ГВОЗДЕЙ

Высокопроизводительные гвоздильные станки серии RG-B предназначены для высадки ершеных и винтовых гвоздей. Эти гвоздильные автоматы могут работать с двумя размотчиками проволоки одновременно, что даёт повышение производительности на 60-80% в сравнении с гвоздильными станками с одинарной подачей проволоки.

Особенности гвоздильных станков серии RG-B

- Стабильное высокоскоростное производство высококачественных гвоздей.

- Мощный молот обеспечивает точную форму и размер шляпки гвоздя.

- Стандартные и недорогие запчасти на станок, очень низкая стоимость обслуживания.

- Звукоизолирующий защитный кожух, гвоздильный автомат производит меньше шума с максимальной безопасностью.

- Включает съемник металлических перьев.

- Доступные аксессуары, мощный размотчик проволоки.

Внешний вид высадочных узлов

Спецификация гвоздильных автоматов серии RG-B

| RG-3B | RG-4B | |||

|---|---|---|---|---|

| Подача проволоки | одинарная | двойная | одинарная | двойная |

| Диаметр катанки | 1.75 ~ 3.43 мм ± 0.02 мм | 1.75 ~ 2.51 мм ± 0.01 мм | 2.2 ~ 4.2 мм ±0.02 мм | 2.2 ~ 3.05 мм ± 0.01 мм |

| Длина гвоздя | 13 ~ 83 мм | 13 ~ 70 мм | 13 ~ 108 мм | 13 ~ 70 мм |

| Максимальная производительность | до 600 шт/мин | до 1000 шт/мин | до 500 шт/мин | до 900 шт/мин |

| Двигатель с инвертором | 7.5 кВт | 7.5 кВт | ||

| Размер помещения для размещения оборудования | 2.2 x 1.2 м | 2.4 x 1.5 м | ||

| Вес оборудования | 2500 кг | 3000 кг | ||

Технологический процесс производства ершёных и винтовых гвоздей

Процесс производства таких гвоздей включает следующие операции:

- Разматывание проволоки с помощью правильно-роликового узла и ее выпрямление.

- Подача проволоки в гвоздильный автомат на фиксированный размер.

- Обрезка с получением готовой для последующей высадки заготовки.

- Высадка с формированием наконечника и головки гвоздя с насечками на стержне и рифлением головки (в зависимости от вида крепежной детали). Один проход ползуна при высадке формирует один готовый образец.

- Передача готового изделия в приемный лоток и возврат механизмов в исходное состояние.

Требования к проволоке

Качество сырья оказывает решающее влияние на ход производственного процесса. Поэтому проволока должна не только соответствовать требованиям стандарта, иметь чистую (без ржавчины) поверхность и обладать хорошей пластичностью. В мотках или на катушках она должна быть уложена без перепутывания витков, правильными рядами. Выполнение перечисленных выше условий способствует не только изготовлению крепежа высокого качества, но и обеспечит бесперебойную работу оборудования в течение длительного времени.