25 - 27 марта 2025г. Тайвань Метиз Альянс принимает участие в 10-й международной выставке "Fastener Fair Global 2025" в г.Штутгарт, Германия.

Наша экспозиция: Exhibit Hall 5 - Stand 2557.

ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРЕПЕЖА, МЕТИЗОВ И ДЕТАЛЕЙ

ЧТО ТАКОЕ ТЕРМООБРАБОТКА

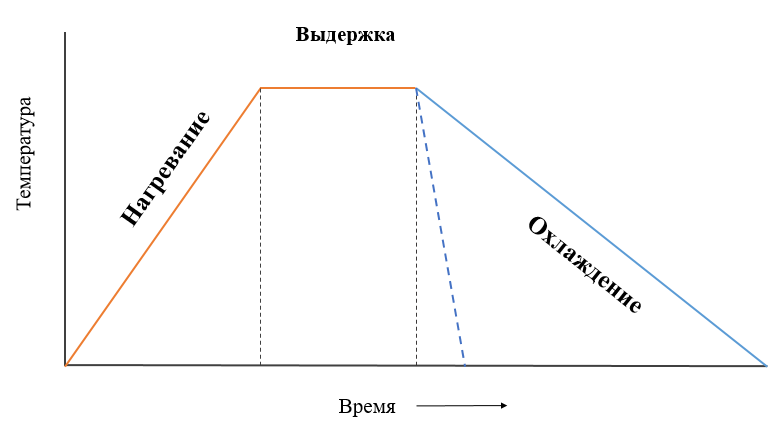

Термическая обработка (термообработка) – это процесс обработки материала для придания ему необходимых свойств. Данный процесс включает в себя несколько стадий: нагрев материала с определенной скоростью до определенной температуры, последующая выдержка в течении определенного времени при заданной температуре и охлаждение с определенной скоростью до заданной температуры.

МАТЕРИАЛЫ, ПОДВЕРГАЕМЫЕ ТЕРМООБРАБОТКЕ

Черные металлы:

- Сталь*

- Чугун

- Сплавы

- Нержавеющая сталь

- Инструментальная сталь

Цветные металлы:

- Алюминий

- Медь

- Латунь

- Титан

*Более 80% процентов термической обработки выполняется для стали

Термическая обработка (термообработка) бывает следующих видов: отжиг, нормализация, закалка, отпуск, поверхностная закалка

- Отжиг

- - это метод термической обработки, при котором металл нагревают до определенной температуры, выдерживают при этой температуре в течение некоторого времени, а затем медленно охлаждают до комнатной температуры. Этот процесс улучшает однородность металла, снижает его твердость, что облегчает дальнейшую механическую обработку. Цели отжига — снижение твёрдости для облегчения механической обработки, улучшение микроструктуры и достижение большей однородности металла, снятие внутренних напряжений.

- Закалка

- - термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки - отпуск.

- Отпуск

- - это метод термообработки, используемый для повышения упругости сплавов на основе железа, таких как сталь. Металлы на основе железа очень твердые, но также часто слишком хрупки для использования в разных целях. Процесс отпуска может использоваться для изменения твердости, пластичности и прочности металла, что обычно облегчает обработку.

- Нормализация

- - это процесс отжига стали, где ее нагревают на 30-50°C выше, чем при отжиге, и долго выдерживают при критической температуре. Сталь, обработанная таким способом, должна охлаждаться воздухом. Термическая обработка при нормализации приводит к получению более мелких аустенитных зерен, а при воздушном охлаждении образуются более очищенные ферритные зерна. Этот процесс улучшает обрабатываемость, пластичность и прочность стали.

- Поверхностная закалка

- – процесс, позволяющий достигнуть высокой прочности и твердости поверхностного слоя, сочетающегося с достаточной вязкостью сердцевины. Такая закалка может быть достигнута за счет кратковременного нагрева поверхностного слоя металла до температуры закалки и последующего быстрого охлаждения. При этом скорость нагрева должна быть такой, чтобы тепло не успело распространиться вглубь детали, в противном случае произошла бы объемная закалка изделия.

СХЕМА ПРОЦЕССА ТЕРМООБРАБОТКИ

ОТЖИГ

Полный отжиг

Отжиг для снятия напряжений

Сфероидизация

НОРМАЛИЗАЦИЯ

Закалка и отпуск

Стандартная закалка и отпуск

Аустенизация

Мартенситная закалка

Поверхностная закалка

Карбюризация

Цианирование

Азотирование

Карбонитрирование

Закалка пламенем

Индукционная закалка

Электронно-лучевая закалка

Лазерная закалка

ОЧЕРЕДНОСТЬ ПРОЦЕССА ТЕРМООБРАБОТКИ

Загрузка

Промывка

- Предварительная промывка с коагулятором

- Де-фосфатная система

- Промывка спреем

Нагревание

- Подогрев

- Нагревание

- Выдержка и диффузия

- Предохлаждение

- Отпуск

- Покрытие поверхности

- Охлаждение

- Промывка

ПРИМЕР ОБОРУДОВАНИЯ, ИСПОЛЬЗУЕМОГО ДЛЯ ТЕРМООБРАБОТКИ

- Оборудование для очистки/промывки металла (мойка-полоскание)

- Газовая печь

- Прямое нагревание с использованием горелок, запущенных непосредственно в печь

- Непрямого нагрева: радиационная труба, муфельная печь, ретортная печь и т.д.

- Нагревательные ванны с соляным расплавом (свинцовым расплавом)

- Кипящий слой

- Электрическая печь

- Индукционный нагрев

- Электрический нагрев

- Другое (лазер, электронный луч, и т.д.)

- Охлаждающее оборудование

- Система транспортировки и загрузки материалов

- Лабораторное оборудование, оборудование для тестирования качества

ВИДЫ ПЕЧЕЙ ДЛЯ ТЕРМООБРАБОТКИ

- ❑ Камерные печи

- ❑ Печи с выдвижным подом

- ❑ Колпаковые печи

- ❑ Вертикальные шахтные печи

- ❑ Вакуумные печи

- ❑ Плавильные печи

- ❑ Печи с роликовым подом

- ❑ Печи с барра-роликами

- ❑ Полосные непрерывные

- ❑ Индукционные непрерывные

- ❑ Конвейерные печи

- ❑ Толкательные печи

- ❑ Печи кипящего слоя

- ❑ Соляные печи

- ❑ Печи с вращающимся подом

- ❑ Плазменные печи

- ❑ Индукционные печи

- ❑ Лазерные печи

- ❑ Электронно-лучевые печи

- ❑ Пламенные печи

Особенности печей разных видов нагрева

Электрические печи

Низкая стоимость электрических печей

Низкая стоимость электрических печей Низкая стоимость эксплуатации электрических печей

Низкая стоимость эксплуатации электрических печей Равномерный нагрев в электрических печах

Равномерный нагрев в электрических печах

Газовые печи

Стоимость газового оборудования выше чем электрического

Стоимость газового оборудования выше чем электрического Стоимость эксплуатации газовых печей ниже чем электрических

Стоимость эксплуатации газовых печей ниже чем электрических Газовое оборудование не подвержено сбоям электропитания

Газовое оборудование не подвержено сбоям электропитания

ПЕЧИ ПЕРИОДИЧЕСКОГО И НЕПРЕРЫВНОГО ДЕЙСТВИЯ

ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

- Система нагрева располагается в изолированной камере с дверцей для загрузки и выгрузки

- Партийное производство

Пример: камерная печь, шахтная печь, колпаковая печь, элеваторная печь

ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

- Механизмы транспортировки работы через печь включают вращающиеся поды и прямоходные конвейеры

- Поточное производство

КОМПОНЕНТЫ ТИПИЧНОЙ ЛИНИИ ТЕРМООБРАБОТКИ

Загрузочная станция

Мойка и сушка

Печь для термообработки (карбюризатор, закалочная печь, вакуумная печь, и т.д.)

Газовая среда (генератор или коммерческая поставка)

Охладитель

Мойка и сушка

Печь для отпуска

Выгрузка

Контроль качества- инспекция