Уважаемые коллеги!

Сообщаем вам, что с субботы 25 января 2025 года по воскресенье 2 февраля 2025 года у нас праздничные дни, и наш офис будет закрыт в это время. В понедельник 3 февраля 2025 года мы возобновим работу согласно рабочему графику.

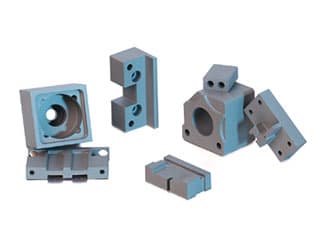

ТВЕРДОСПЛАВНЫЕ ЗАГОТОВКИ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И ТОЧНОЙ ШТАМПОВКИ

ВВЕДЕНИЕ

Основные профессиональные качества и обязательства:

- Профессионализм

- Преданность клиенту

- Индивидуальный сервис

- Ориентация на клиента. Мы неустанно работаем для того, чтобы предоставить лучшие решения для наших клиентов.

- Стабильное качество. Мы сохраняем стабильное качество, которое способствует поддержанию репутации бренда наших клиентов.

- Своевременная поставка. Мы предоставляем нашим клиентам экономичное производство.

- Наличие на складе. Мы всегда находим решения, подходящие каждому требованию клиента.

- Комплексные характеристики. Мы работаем с клиентами по индивидуальным заказам.

- Устойчивая производительность. Мы растем вместе с нашими клиентами.

- Постоянные исследования и разработки. Мы стремимся к лидерству в предоставлении отраслевых решений.

Чтобы решить проблему коррозии цементированного карбида, наши специалисты имели возможность сотрудничать с производителями электроэррозионных проволочно-вырезных станков для создания новых коррозионно-стойких сортов карбида, а именно сплавов серии NF.

Мы предлагаем твердые сплавы, специально разработанные для изготовления штампов и пресс-форм.

Концепция коррозионной стойкости начинается с подготовки, со смешивания вольфрамового порошка с элементами ингибитора коррозии. Как только карбид сорта NF начинает контактировать с диэлектрическим веществом (например, водой, смазкой и т.п.), на поверхности карбида образуется тонкий защитный слой оксида. Он изолирует карбид от внешней среды и, таким образом, предотвращает его дальнейшую коррозию. Защита является устойчивой и непрерывной на протяжении всей обработки.

Коррозионно-устойчивые сплавы серии NF имеют следующие преимущества:

- Эти сплавы способны выдерживать более экстремальные условия диэлектрической среды в процессе электроэрозионной обработки. Таким образом, это помогает устранить возможность коррозии из-за плохой фильтрации и также помогает сократить расходы на фильтрацию.

- Использование новых сплавов уменьшает необходимость в дополнительных мерах по предотвращению карбидной коррозии, которая может повлиять на качество заготовок и, следовательно, затраты уменьшаются.

- Cплавы серии NF сохраняют отличное качество поверхности после обработки и продляют срок службы инструмента.

Области применения твердых сплавов:

- Обработка труднообрабатываемых абразивных материалов, при наличии высокой вероятности коррозионного истирания.

- Штамповка, гибка, деформационные операции.

- Тиснение тонкостенными пуансонами тонколистовой стали и фольги.

- Стандартные марки для вырубного и штамповочного инструмента.

ТВЕРДОСПЛАВНЫЕ БЛОКИ ДЛЯ ЭЛЕКТРОЭРОЗИОННЫХ ПРОВОЛОЧНО-ВЫРЕЗНЫХ СТАНКОВ

Спечённые карбидные блоки для электроэррозионной обработки класса NF

| L | Допуск | W | Допуск | T | Класс по размеру зерна карбида вольфрама | ||

|---|---|---|---|---|---|---|---|

| мм | мм | мм | мм | мм | субмикронный [0.5-0.8µm] коррозиестойкий | средний [1.3-2.5µm] коррозиестойкий | крупный [2.5-6.0µm] коррозиестойкий |

| 100 | +0/+1.0 | 100 | +0/+1.0 | 1-60 | ⬤ | ⬤ | ⬤ |

| 150 | +0/+1.5 | ⬤ | ⬤ | ⬤ | |||

| 200 | +0/+1.5 | ⬤ | ⬤ | ⬤ | |||

| 105 | +0/+1.0 | 105 | +0/+1.0 | 1-60 | ⬤ | ⬤ | ⬤ |

| 150 | +0/+1.5 | ⬤ | ⬤ | ⬤ | |||

| 200 | +0/+1.5 | ⬤ | ⬤ | ⬤ | |||

| 150 | +0/+1.5 | 105 | +0/+1.0 | 1-60 | ⬤ | ⬤ | ⬤ |

| 150 | +0/+1.5 | 20-60 | ⬤ | ⬤ | ⬤ | ||

| 200 | +0/+1.5 | 20-60 | ⬤ | ⬤ | ⬤ | ||

| 200 | +0/+1.5 | 200 | +0/+1.5 | 20-60 | ⬤ | ⬤ | |

Спечённые карбидные блоки для электроэррозионной обработки

| L. | Допуск | W | Допуск | T | Класс по размеру зерна карбида вольфрама | ||||

|---|---|---|---|---|---|---|---|---|---|

| мм | мм | мм | мм | мм | ультрамелкий [0.2-0.5µm] | субмикронный [0.5-0.8µm] | средний [1.3-2.5µm] | мелкий [0.8-1.3µm] | крупный [2.5-6.0µm] |

| 100 | +0/+1.0 | 100 | +0/+1.0 | 1-20 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 21-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 150 | +0/+1.5 | 1-10 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ | ||

| 11-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 200 | +0/+1.5 | 1-10 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ | ||

| 11-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 105 | +0/+1.0 | 105 | +0/+1.0 | 1-20 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 21-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 150 | +0/+1.5 | 1-10 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ | ||

| 1-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 200 | +0/+1.5 | 1-10 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ | ||

| 11-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 150 | +0/+1.5 | 105 | +0/+1.0 | 1-20 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 21-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||||

| 150 | +0/+1.5 | 20-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||

| 200 | +0/+1.5 | 20-60 | ⬤ | ⬤ | ⬤ | ⬤ | |||

| 200 | +0/+1.5 | 200 | +0/+1.5 | 20-60 | ⬤ | ⬤ | ⬤ | ||

Диаграмма допусков толщины блоков

СТЕРЖНИ ИЗ КАРБИДА ВОЛЬФРАМА ДЛЯ ВЫСОКОСКОРОСТНОГО ПРЕССОВАНИЯ

Спеченные не шлифованные карбидные стержни для высокоскоростной штамповки

| D | L | допуск на D | Класс по размеру зерна карбида вольфрама | ||||

|---|---|---|---|---|---|---|---|

| мм | мм | мм | ультрамелкий [0.2-0.5µm] | субмикронный [0.5-0.8µm] | средний [1.3-2.5µm] | мелкий [0.8-1.3µm] | крупный [2.5-6.0µm] |

| 2.0 | 330 | +0.2/+0.4 | |||||

| 3.0 | 330 | +0.2/+0.4 | ⬤ | ||||

| 3.5 | 330 | +0.2/+0.4 | |||||

| 4.0 | 330 | +0.2/+0.4 | ⬤ | ||||

| 4.5 | 330 | +0.2/+0.4 | |||||

| 5.0 | 330 | +0.2/+0.4 | ⬤ | ||||

| 5.5 | 330 | +0.2/+0.4 | |||||

| 6.0 | 330 | +0.2/+0.4 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 6.5 | 330 | +0.2/+0.4 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 7.0 | 330 | +0.2/+0.4 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 7.5 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 8.0 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 8.5 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 9.0 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 9.5 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 10.0 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 10.5 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 11.0 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 11.5 | 330 | +0.2/+0.5 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 12.0 | 330 | +0.3/+0.6 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 13.0 | 330 | +0.3/+0.6 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 14.0 | 330 | +0.3/+0.6 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 15.0 | 330 | +0.3/+0.6 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 16.0 | 330 | +0.3/+0.6 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 17.0 | 330 | +0.3/+0.7 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 18.0 | 330 | +0.3/+0.7 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 19.0 | 330 | +0.3/+0.7 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 20.0 | 330 | +0.3/+0.7 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 24.0 | 330 | +0.4/+0.8 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 25.0 | 330 | +0.4/+0.8 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 32.0 | 330 | +0.7/+1.3 | ⬤ | ⬤ | ⬤ | ⬤ | |

| 42.0 | 330 | +0.7/+1.3 | ⬤ | ⬤ | ⬤ | ⬤ | |

Твердосплавные стержни из карбида, шлифованные по H6

| D | L | допуск на D | Класс по размеру зерна карбида вольфрама | ||||

|---|---|---|---|---|---|---|---|

| мм | мм | мм | ультрамелкий [0.2-0.5µm] | субмикронный [0.5-0.8µm] | средний [1.3-2.5µm] | мелкий [0.8-1.3µm] | крупный [2.5-6.0µm] |

| 2.0 | 330 | +0.006/-0 | |||||

| 3.0 | 330 | +0.006/-0 | ⬤ | ||||

| 3.5 | 330 | +0.008/-0 | ⬤ | ||||

| 4.0 | 330 | +0.006/-0 | ⬤ | ||||

| 4.5 | 330 | +0.006/-0 | ⬤ | ||||

| 5.0 | 330 | +0.006/-0 | ⬤ | ||||

| 5.5 | 330 | +0.006/-0 | ⬤ | ||||

| 6.0 | 330 | +0.006/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 6.5 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 7.0 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 7.5 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 8.0 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 8.5 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 9.0 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 9.5 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 10.0 | 330 | +0.009/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 10.5 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 11.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 11.5 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 12.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 13.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 14.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 15.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 16.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 17.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 18.0 | 330 | +0.011/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 19.0 | 330 | +0.013/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 20.0 | 330 | +0.013/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 24.0 | 330 | +0.013/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 25.0 | 330 | +0.013/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

| 32.0 | 330 | +0.016/-0 | ⬤ | ⬤ | ⬤ | ⬤ | ⬤ |

ТВЕРДОСПЛАВНЫЕ ЗАГОТОВКИ ДЛЯ ШТАМПОВ И ПРЕССОВ

Для производства инструментов и штампов мы поставляем спеченные карбидные заготовки, которые производятся на наших станках квалифицированными рабочими. Поэтому нам и нашим клиентам необходимо говорить на одном и том же «языке» в отношении размеров, указанных на чертежах, чтобы правильно изготовить продукцию (см. иллюстрации ниже)

В этом плане для наших клиентов большим преимуществом является то, что они могут проиллюстрировать все спецификации и т. д. в упрощенном виде. Заготовки будут поставляться в соответствии с соответствующими таблицами.

Способ передачи чертежа является значительным фактором в отношении времени, затрачиваемого на обработку заказа, и качества, которое должно достигаться. Поэтому мы в большей степени используем передачу чертежей по электронной почте. Формат файла должен быть .dwg или .dxf, а файлы больших размеров должны быть заархивированы.

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

Мы также предоставляем индивидуально подготовленные заготовки.

Твёрдость

Твердость в зависимости от содержания кобальта и размера зерна

Твёрдость — свойство материала сопротивляться внедрению в него другого, более твёрдого тела — индентора. Значение твёрдости обычно измеряется методом Виккерса (ISO 3878) либо методом Роквелла (ISO 3738). Как и износостойкость, твердость также увеличивается с уменьшением размера зерна и снижением содержания кобальта. Поэтому твердость часто используется в качестве отсылки для износостойкости. Поэтому твердость часто используется в качестве критерия износостойкости.

- Ультрамелкое зерно

- Субмикронное зерно

- Классы с мелким / средним зерном

- Крупнозернистый класс

Прочность на изгиб

Сопротивление поперечному изгибу (TRS) в зависимости от размера зерна и содержания кобальта

Испытание на прочность при поперечном изгибе является обычной процедурой для анализа механических свойств карбида. В соответствии со стандартом ISO 3327, материал фиксированной длины помещается на две контактные точки, и определенная сила прикладывается посредине до разрушения материала. Среднее значение нескольких испытаний затем определяется как T.R.S. (предел прочности при поперечном изгибе).

- Ультрамелкое зерно

- Субмикронное зерно

- Классы с мелким /средним зерном

- Крупнозернистый класс

Сопротивление на излом (трещиностойкость / прочная кромка)

Вязкость разрушения или сопротивление на излом Kic (критический коэффициент интенсивности напряжений) в зависимости от размера зерна и содержания кобальта.

Когда материал подвержен воздействию статических или динамических нагрузок, возникают механические напряжения. Во многих случаях, особенно при ударных нагрузках, необходимо учитывать как прочность, так и деформационную способность материала. Оба этих свойства лежат в основе понятия вязкости, которая может рассматриваться как сопротивляемость разрушению или распространению трещин.

Для определения вязкости твердых сплавов, как правило, используется метод Палмквиста, описывающий вязкость через критический коэффициент интенсивности растягивающих напряжений Kic.

- Ультрамелкое зерно

- Субмикронное зерно

- Классы с мелким /средним зерном

- Крупнозернистый класс

Прочность на сжатие

Прочность на сжатие в зависимости от размера зерна и содержания кобальта.

Одной из отличительных особенностей твердых сплавов является исключительно высокая прочность на сжатие при одноосной нагрузке. Это ценное свойство используется практически во всех областях применения. Прочность на сжатие увеличивается с уменьшением доли связующего металла и уменьшением размера зерна. Марка твердого сплава с малым размером зерна и низким содержанием связующего металла имеет типичную прочность на сжатие порядка 7000 Н/мм2. Прочность на сжатие снижается с увеличением температуры. Степень пластической деформации повышается с температурой настолько сильно, что при высоких температурах теряется достоверность результатов.

- Субмикронное зерно

- Классы с мелким /средним зерном

- Крупнозернистый класс

- Особо крупнозернистый класс

Теплопроводность

Теплопроводность в зависимости от температуры различных микроструктур и размеров зерна.

Теплопроводность играет важную роль при использовании карбида; она определяет температуру в зонах износа и оказывает большое влияние на стойкость карбида к термической усталости и к тепловым колебаниям. На теплопроводность лишь в малой степени влияет содержание кобальта и размер зерна, и куда более значительно - у-фазы. Теплопроводность карбидов примерно в 2 раза выше аналогичной характеристики нелегированных сталей.

- Субмикронное зерно

- Классы с мелким / средним зерном

- Высокое содержание y-фазы

- Крупнозернистый класс

- Низкое содержание y-фазы

Модуль упругости

Модуль упругости карбидов системы WC-Co.

Модуль упругости является критерием, отражающим сопротивление материала упругой деформации. Чем жестче и неподатливее материал, тем выше этот показатель. Модуль упругости карбидов в 2-3 раза превышает аналогичную характеристику сталей и линейно возрастает с уменьшением доли связующего металла.

Магнитная насыщенность

Твердые сплавы с кобальтом в качестве связующего металла являются ферромагнетиками. При воздействии на ферромагнитный материал магнитного поля напряженностью H в этом веществе повышается плотность магнитного потока (синяя кривая). При увеличении напряженности поля плотность потока сглаживается, пока не будет достигнуто максимальное насыщение. Максимальная плотность потока определяется как намагниченность насыщения. При исчезновении напряженности внешнего поля плотность потока в веществе снижается по верхней, зеленой кривой до определенного уровня остаточной намагниченности BR.

Коэрцитивная сила

Обратная напряженность поля, необходимая для обнуления плотности магнитного потока в веществе, т. е. его «размагничивания», обозначается как «коэрцитивная сила». Коэрцитивная сила является одним из свойств магнитного материала. Это значение напряжённости магнитного поля -Hs (на рисунке), необходимое для полного размагничивания магнитного материала.

Чем более напряженной является связующая фаза в твердом сплаве, тем выше коэрцитивная сила. Это означает, что по коэрцитивной силе можно судить о состоянии связующей фазы. С уменьшением размера зерна и содержания связующего металла увеличивается твердость структуры. Это позволяет сделать вывод о наличии аналогичной взаимосвязи между коэрцитивной силой и твердостью материала.

На практике это дает очень быстрый и неразрушающий метод измерения твердости. Её можно измерить с помощью магнитного анализатора металлов (коэрцитиметра).

ХАРАКТЕРИСТИКИ КЛАССОВ КАРБИДА И РЕКОМЕНДАЦИИ ПРИМЕНЕНИЯ

| Размер зерна карбида вольфрама | Группа сплава по ISO | Содержание Co | Плотность | Твёрдость | Предел прочности при поперечном изгибе T.R.S. | Сопротивление на излом Kic | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| (±0.5%) | (г/см3) | HRA | HV30 | Кгс/мм2 | МПа | МПа*м1/2 | ||||

| КОРРОЗИЕСТОЙКИЕ КЛАССЫ | ||||||||||

| субмикронный [0.5-0.8мкм] | K20~K30 | 8.2 | 14.56 | 92.0 | 1610 | 350 | 3430 | 9.5 | ||

| K40 | 13.0 | 14.08 | 90.5 | 1410 | 350 | 3430 | 12.0 | |||

| средний [1.3-2.5мкм] | K30~40 | 11.5 | 14.18 | 90.7 | 1430 | 340 | 3330 | 11.5 | ||

| K40 | 12.5 | 14.18 | 89.8 | 1330 | 350 | 3430 | 12.0 | |||

| крупный [2.5-6.0мкм] | K30~40 | 12.5 | 14.18 | 88.8 | 1240 | 350 | 3430 | 17.0 | ||

| ОБЫЧНЫЕ КЛАССЫ | ||||||||||

| ультрамелкий [0.2-0.5мкм] | K10~K20 | 11.0 | 14.15 | 92.3 | 1660 | 380 | 3750 | 9.0 | ||

| субмикронный [0.5-0.8мкм] | K10~K30 | 13.0 | 14.15 | 90.0 | 1355 | 350 | 3330 | 12.0 | ||

| K20~K30 | 80 | 14.67 | 92.2 | 1645 | 330 | 3235 | 10.0 | |||

| мелкий [0.8-1.3мкм] | K40 | 15.0 | 13.95 | 89.3 | 1280 | 340 | 3330 | 13.0 | ||

| K20~K30 | 10.0 | 14.46 | 91.0 | 1470 | 340 | 3330 | 12.0 | |||

| K30~K40 | 12.0 | 14.27 | 90.3 | 1390 | 350 | 3430 | 12.5 | |||

| средний [1.3-2.5мкм] | K30~K40 | 12.0 | 14.30 | 89.3 | 1280 | 340 | 3330 | 13.0 | ||

| крупный [2.5-6.0мкм] | K30~K40 | 12.0 | 14.31 | 88.3 | 1200 | 340 | 3330 | 17.0 | ||

Субмикроннозернистый класс

[Размер зерна 0.5-0.8мкм]

- Для изделий из тонкого металлического листа, штамповки деталей из медного сплава. Широко используется при штамповке разъёмов, при производстве полупроводников в электронной промышленности.

- Недавно разработанный сорт в основном для высокоскоростной штамповки деталей из нержавеющей стали и медных сплавов. Применяется при штамповке разъемов, изготовлении полупроводников в электронной промышленности. Комбинация высокой износостойкости и хорошей прочности. Впечатляющая производительность в течение срока службы инструмента.

- Для производства выводных рамок для микроэлектроники и при изготовлении преформ (заготовок).

Коррозиестойкий сплав с субмикроннозернистой структурой

- Для штамповки изделий из нержавеющей стали толщиной 0,6мм; широко используется при производстве разъёмов в электронной и автомобильной промышленности, а также при изготовлении выводных рамок для микроэлектроники. Хорошая твердость в сочетании с высокой износостойкостью и прочностью. Субмикронный размер зерна и коррозионная стойкость позволяют поддерживать хорошее качество поверхности и улучшают стабильность материала и точность инструмента.

- Для штамповки тонких стальных листов и деталей из медных сплавов. Широко используется при производстве разъёмов и полупроводников в электронной промышленности. Субмикронный размер зерна и коррозионная стойкость обеспечивают хорошее качество поверхности, улучшают стабильность материала и точность инструмента.

Ультрамелкозернистый класс

[Размер зерна 0.2-0.5мкм]

- Для штамповки изделий из тонкого медного сплава, выводных рамок для микроэлектроники, изготовления небольших штампов Ультрамелкозернистый класс карбида с высокой износостойкостью и однородностью размеров зерна значительно увеличивает срок службы инструмента.

Мелкозернистый класс

[Размер зерна 0.8-1.3мкм]

- Для обработки изделий из электротехнической стали, например, при изготовлении роторов, статоров, обработки листового железа, штамповки алюминия. Мелкий размер зерна. Оптимален для общего применения. Хороший баланс между прочностью и качеством поверхности.

- Для тонких печатных плат и штамповки изделий из медных сплавов. Для изготовления преформ (заготовок).

- Для обработки тонких металлических листов и штамповки изделий из медных сплавов.

Среднезернистый класс

[Размер зерна 1.3-2.5мкм]

- Для обработки изделий из электротехнической стали, при изготовлении роторов, статоров, обработки листового железа, штамповки алюминия. Средний размер зерна. Рекомендуется для общего применения.

Коррозиестойкий сплав со среднезернистой структурой

- Оптимизирован для штамповки деталей из электротехнической стали, при изготовлении роторов, статоров, обработки листового железа и алюминиевого листа. Средний размер зерна и коррозионная стойкость улучшают стабильность и точность инструмента. Хорошая износостойкость и коррозионная стойкость. Оптимизирован для общего использования.

Крупнозернистый класс

[Размер зерна 2.5-6.0мкм]

- Для штамповки листового металла, средне- / крупнозернистый, высокая прочность. Оптимизирован для общего применения.

Коррозиестойкий сплав со средне- и крупнозернистой структурой

- Оптимален для штамповки металлических листов толщиной 0,5-1,5 мм, тонколистовой стали, для съёмников в штампе. Крупный размер зерна и коррозионная стойкость улучшают стабильность и точность инструмента. Хороший баланс износостойкости и прочности.

Коррозионностойкий карбид

Диаграмма показывает измеренные кривые завистимости потенциала и плотности тока.

Наши коррозионностойкие сплавы NF стали стандартом в инструментальной промышленности.

Максимальная стабильность в сочетании со снижением скорости коррозии и склонности к коррозии в 80 раз позволяет значительно увеличить продолжительность обработки при одновременном соблюдении максимальной технологической безопасности. (как показано на рисунке, отображающем процессы коррозии сплавов NF).

Причины износа часто можно определить только путем подробного металлургического исследования. Мы предлагаем эту услугу нашим партнерам в инструментальной промышленности.

Коррозия по-прежнему остается проблемой, к которой следует относиться чрезвычайно серьезно. Долгое время коррозия оставалась серьезной проблемой в инструментальной промышленности. Поэтому длительность электроэрозионной обработки карбидов была ограниченной, что обуславливало непрерывный спрос на усовершенствование коррозионностойких твердых сплавов. Сильный износ в активных компонентах часто происходит из-за коррозийного повреждения.